Применение молочно-белковых концентратов в сыроделии

18 апреля 2019 г.

Молоко, заготовляемое для производства сыров, не всегда соответствует предъявляемым требованиям, и производители вынуждены прибегать к различным способам улучшения сыропригодных свойств молока, одним из которых является применение молочно- белковых концентратов.

Одним из важных критериев, определяющих сыро-пригодность молока, является массовая доля белка, которая не стабильна по сезонам года и зависит от многих факторов, в том числе условий кормления, здоровья животных, породы скота. Стабильно высокое содержание белка в молоке является значимым фактором выработки сыра высокого качества, увеличения выхода готового продукта.

Однако не во всех регионах страны молоко, заготовляемое для производства сыров, соответствует предъявляемым требованиям, и производители вынуждены прибегать к различным способам улучшения сыропригодных свойств молока, одним из которых является применение молочно-белковых концентратов.

Во ВНИИМС в рамках научно-исследовательской работы были проведены сравнительные выработки полутвердых сыров и сырных продуктов (СП) с низкой температурой второго нагревания и массовой долей жира в пересчете на сухое вещество 50 %, с использованием для нормализации молока по белку молочно-белковой смеси, выпускаемой под торговой маркой «Милкмикс универсал».

Сухая молочно-белковая смесь «Милкмикс универсал» (МБС) представляет собой молочно-белковый продукт, в состав которого входят казеинаты и концентрат молочных белков. Цвет порошка - от белого до кремового; запах - характерный для молочных продуктов.

Физико-химический состав сухой молочно-белковой смеси «Милкмикс универсал» представлен в табл. 1.

Целью исследований было изучение особенностей применения «Милкмикс универсал» для нормализации молочной смеси по белку, получение данных по изменению качества сыров и сырных продуктов в процессе их созревания и хранения.

Таблица 1. Физико-химический состав смеси «Милкмикс универсал»

| Наименование показателя | Значение показателя |

| Массовая доля влаги, % | 4,8 |

| Массовая доля белка, % | 60±2 |

| Массовая доля жира, % | 1,8 |

| Массовая доля золы, % | 4,7 |

| Массовая доля углеводов, % | 25,3 |

| Активная кислотность, ед. pH | 6,5±0,5 |

«Милкмикс универсал» предварительно растворяли в обезжиренном молоке при температуре (45±5) °C, выдерживали в течение (40±5) мин и вносили в молочную смесь перед пастеризацией.

Молочно-жировую эмульсию массовой долей жира (25,0±5,0) %, составленную из заменителя молочного жира (ЗМЖ) и обезжиренного молока при температуре 50 °C, после диспергирования вносили в молочную смесь перед пастеризацией.

Для выработки продуктов были составлены три варианта смеси, состав которых приведен в табл. 2.

Таблица 2. Состав исследуемых смесей.

| Показатели | Вариант №1, сыр (контроль) | Вариант № 2, сыр (опыт) |

Вариант № 3, СП (опыт) |

| Массовая доля белка в смеси, % | 3,1 | 3,2 | 3,2 |

| Массовая доля жира в смеси, % | 3,2 | 3,3 | 3,3 |

| в том числе ЗМЖ, % от молочного | - | - | 50 |

| Коэффициент нормализации | 1,032 | 1,031 | 1,031 |

Из смеси варианта № 1 вырабатывали сыр, который служил контролем, из смеси № 2 - опытный сыр, из смеси № 3 - опытный сырный продукт. В качестве функционально необходимых компонентов применяли производственную закваску, в состав которой входили активные кислого - и ароматообразователи (Lc. lactis, Lc cremoris, Lc. diacetilactis, Leuconostoc) и молокосвертывающий фермент животного происхождения СП-90 «Экстра». Выработанные сыры и СП созревали 30 суток и далее хранились в течение 2 мес.

В сыроделии важным фактором, определяющим впоследствии весь ход технологических операций получения сыра и биохимических процессов при его созревании, является способность молочной смеси образовывать сгусток с определенными реологическими характеристиками и способность этого сгустка к синерезису. Для получения сгустка при изготовлении полутвердых сыров и сырных продуктов применяют молокосвертывающий ферментный препарат, который является достаточно дорогим ингредиентом, составляющим до 0,5 % в себестоимости продукта. Поэтому несомненный интерес в проводимом эксперименте представляет расход используемого сычужного фермента, который определяли с помощью кружки ВНИИМС.

Результаты исследований показали, что количество сычужного фермента (г), необходимое для свертывания 100 кг молочной смеси за 30 мин, в варианте № 1 (контроль) составило (средние данные по трем повторностям) (2,37±0,13) г, а в опытных вариантах № 2 и № 3 - (2,02±0,12) г. Повышение массовой доли белка в смеси на0,1 % позволило снизить расход сычужного фермента в среднем на 15 %. Кроме того, в опытных вариантах отмечался и более интенсивный процесс синерезиса сгустка после его разрезки. Продолжительность обработки сырного зерна в опытных вариантах сократилась, и готовность зерна к формованию в вариантах № 2 и № 3 опыта наступила в среднем на 15 мин раньше, чем в контроле (вариант № 1 без МБС). Это позволило сократить продолжительность обработки зерна в сыродельной ванне практически на 20 %.

Таблица 3. Изменение массовой доли влаги в сырах и СП при созревании и хранении (средние данные по трем повторностям), %

| № варианта | Точки контроля | |||

| После прессования | 30 сут | 60 сут | 90 сут | |

| 1 | 46,1±0,2 | 42,3±0,2 | 41,4±0,2 | 40,0±0,2 |

| 2 | 45,8±0,1 | 42,3±0,2 | 41,1±0,2 | 39,9±0,2 |

| 3 | 43,3±0,2 | 41,7±0,2 | 40,8±0,2 | 39,5±0,2 |

Результаты физико-химических анализов сыров и СП после прессования, в кондиционном возрасте (после созревания) и в процессе хранения представлены в табл. 3.

В варианте № 3 после прессования отмечали меньшие значения массовой доли влаги в СП в среднем на 2,8 % при меньшей продолжительности обработки сырного зерна в сравнении с контролем (вариант № 1). В варианте № 2 при меньшей продолжительности обработки зерна в сыродельной ванне массовая доля влаги в сыре после пресса была сравнима с контролем.

По мере созревания и хранения сыров и СП значения массовых долей влаги во всех опытных вариантах отличались от контроля не более чем на 0,5-0,6 %.

Для сравнительной оценки качества готового продукта и его хранимоспособности большое значение имеет динамика активной кислотности сырной массы в процессе созревания и хранения. Результаты наблюдений представлены в табл. 4.

Таблица 4. Изменение активной кислотности в сырах и СП при созревании и хранении (средние данные по трем повторностям), ед. рН

| № варианта | Точки контроля | |||

| После прессования | 30 сут | 60 сут | 90 сут | |

| 1 | 5,3±0,01 | 5,1±0,02 | 5,1 ±0,01 | 5,2±0,01 |

| 2 | 5,4+0,01 | 5,1 ±0,01 | 5,1 ±0,02 | 5,2±0,01 |

| 3 | 5,2±0,01 | 5,1±0,02 | 5,2±0,01 | 5,2±0,02 |

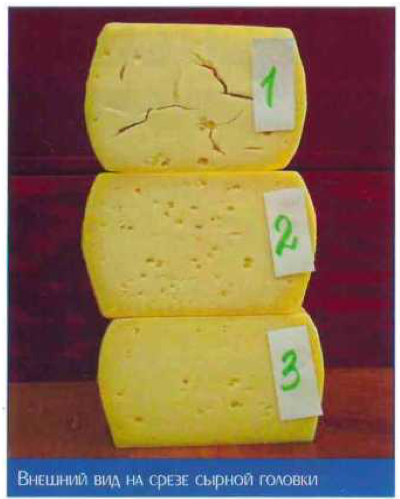

Анализируя изменения активной кислотности в сырах и СП в процессе выработки, созревания и хранения, следует отметить, что значения pH практически не отличались по вариантам эксперимента. Тем не менее о большей буферной емкости сырной массы с МБС можно судить на основании последующей органолептической экспертизы, когда при идентичности физико-химических показателей (влага, pH) в контрольном образце (см. фото) было выявлено наличие самокольных трещин. В опытных образцах (варианты № 2 и № 3) они отсутствовали. Наличие самокольных трещин свидетельствует о накоплении излишков молочной кислоты, которая в свободном виде отщепляет кальций от параказеинаткальций-фосфатного комплекса, уменьшая связность сырной массы, что в период созревания при развитии газообразующей микрофлоры приводит к раскалыванию сырной массы.

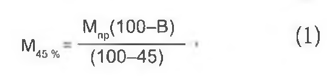

Для объективной оценки расхода смеси и выхода готового продукта с помощью формул (1) и (2) была унифицирована до 45,0 % массовая доля влаги в сырах и сырных продуктах всех вариантов и определен коэффициент использования сухих веществ молочной смеси.

Приведение сыров и СП к одинаковой массовой доле влаги (45 %) для сравнения выхода продукта осуществляли по формуле

где М45% - масса сыра или СП, приведенная к массовой доле влаги, равной 45 %, кг; Мпр - масса сыра или СП после пресса, кг; В - массовая доля влаги в сыре или СП после прессования, %.

Определение коэффициента использования сухих веществ молочной смеси выполняли по формуле

где СВпр - массовая доля сухих веществ в сыре или СП, %; Мпр - масса сыра или СП после пресса, кг; СВсм - массовая доля сухих веществ в смеси, %; Мсм - масса смеси, кг.

Результаты расчетов приведены в табл. 5.

Таблица 5. Расход смеси и коэффициент использования сухих веществ молочной смеси на выработку 1 кг сыра и СП (средние данные по трем повторностям)

| Показатели | Вариант №1 | Вариант № 2 |

Вариант № 3 |

| Масса смеси в ванне, кг | 205,0 | 200,3 | 203,5 |

| Массовая доля сухих веществ в смеси, % | 11,80 | 11,90 | 11,95 |

| Масса сыра, кг | 20,80 | 22,70 | 21,95 |

| Массовая доля сухих веществ сыра (100-В), % | 54,1 | 54,0 | 56,7 |

| Масса сыра массовой доли влаги 45,0 %, кг | 20,50 | 22,25 | 22,65 |

| Расход смеси на 1 кг продукта массовой доли влаги 45 %, кг | 10,00 | 9,00 | 9,05 |

| Коэффициент использования сухих веществ смеси, % | 0,465 | 0,515 | 0,515 |

Из данных табл. 5 видно, что при добавлении МБС для увеличения массовой доли белка в молочной смеси на 0,1 % расход смеси на изготовление 1 кг продукта уменьшился среднем на 10%. Средний расход смеси в варианте № 1 составил 10,0кг 1 кг сыра; средний расход в вариантах № 2 и № 3 составил 9,0 кг на 1 кг сыра и СП.

Степень использования сухих веществ молока при добавлении MБС увеличилась на 10,7 % - с 46,5% (контроль без МБС) до 51,5 % (опыт с добавлением 0,1 % МБС).

Органолептическую экспертизу сыров и СП проводили сразу после достижения кондиционного возраста (30 сут.) и далее в течение 2 мес. хранения с периодичностью контроля 1 мес.

Максимальная оценка за вкус и запах (средний балл 38,3) была получена сырами варианта № 2 (опыт). Достоинствами этих сыров были выраженный сырный вкус и сырный аромат. На втором месте по количеству баллов за вкус и запах (в среднем 37,8 балла) были СП варианта № 3. Они имели умеренно выраженный сырный вкус с легким оттенком постороннего. Контрольные сыры (вариант № 1) получили наименьшее количество баллов (в среднем 37 баллов). Основными обесценивающими характеристиками были менее выраженный сырный, более кислый вкус. Данная закономерность была характерна для всех повторностей опыта.

Балловая оценка за консистенцию сыров и СП колебалась от удовлетворительной (23 балла) до хорошей (24 балла). Но поскольку сыры вaрианта № 1 в одной из повторностей опыта получили неудовлетворительную оценку (20 баллов) в связи с по явлением самокольных трещин, то средняя оценка этих сыров также оказалась ниже (21,5 балла) по сравнению с опытными образцами (в среднем 23,75 балла).

В процессе созревания происходит протеолиз белка, который характеризуется распадом белковой молекулы и переходом ее из нерастворимого в растворимое состояние. Растворимые азотистые соединения в сырах коррелируют с сырным вкусом и запахом, поэтому в сырах и СП был исследованы общий растворимый азот и небелковые азотистые соединения.

Условно «ширина» протеолиза была выражена отношением содержания водорастворимого азота к содержанию общего азота (табл. 6). «Глубина» протеолиза была охарактеризована как отношение растворимого небелкового азота к общему растворимому азоту (табл. 7).

Из анализа данных, представленных в табл. 6, 7, следует, что интенсивность протеолиза, измеренная по содержанию растворимого небелкового азота в процентах от общего растворимого азота в опытных вариантах (№ 2 и № 3), значимо отличается от контроля (вариант № 1). В число небелковых азотистых соединений входят аминокислоты и короткоцепочечные пептиды, характеризующие степень выраженности сырного вкуса.

Таблица 6. Отношение общего растворимого азота к общему азоту, %

| № варианта | Точки контроля | ||

| После прессования | 30 сут | 60 сут | 90 сут |

| 1 | 19,5 | 20,9 | 22,1 |

| 2 | 21,3 | 21,1 | 21,4 |

| 3 | 15,7 | 16,8 | 20,5 |

Таблица 7. Отношение небелкового азота к общему растворимому азоту, %

| № варианта | Точки контроля | ||

| После прессования | 30 сут | 60 сут | 90 сут |

| 1 | 34,7 | 39,3 | 44,0 |

| 2 | 34,7 | 45,1 | 54,1 |

| 3 | 46,9 | 62,2 | 54,6 |

Проведенные исследования показатели, что при использовании молочно-белковой смеси «Милкмикс универсал» в количестве 0,1 % для нормализации смеси по белку при изготовлении полутвердого сыра и сырного продукта с низкой температурой второго нагревания наблюдались следующие результаты:Полученные данные согласуются с увеличением степени выраженности сырного вкуса в сырах и сырных продуктах вариантов № 2 и № 3 с добавлением МБС по сравнению с сырами варианта № 1.

- уменьшалось количество сычужного фермента для свертывания молочной смеси в среднем на 10 %; сократилась продолжительность обработки зерна в сыродельной ванне в среднем на 20 %;

- степень использования сухих веществ смеси увеличилась в среднем на 10,7 %; снизился расход смеси на изготовление 1 кг продукта в среднем на 10 %;

- усиливалась степень выраженности сырного вкуса и аромата опытных сыров и сырных продуктов по сравнению с контрольным вариантом.

Кроме того, результаты органолептической экспертизы подтвердили лучшую хранимоспособность сыров и сырных продуктов опытных вариантов по органолептическим показателям.

Литература:

1. Гудков А.В. Сыроделие: технологические, биологические и физико-химические аспекты / А.В. Гудков. - М.: Дели принт, 2003. - 779 с.

2. Трухачёв В.И. Концентраты белков молока: выделение и применение / В.И. Трухачёв, В.В. Молочников, Т.А. Орлова, РИ. Раманаускас. - Ставрополь: АГРУС, 2009. – 152 с.

В.А. Мордвинова, к. т. н., И.Л. Остроухова, к. т. н., ФГБНУ «ВНИИМС»

№3 2015 Журнал Переработка МОЛОКА

Оригинал статьи - Скачать